Czyszczenie części w warsztatach samochodowych

Czyszczenie części zanieczyszczonych olejem, smarem lub pyłem drogowym to nieodzowny element napraw przeprowadzanych w warsztatach samochodowych. Czynność ta ułatwia pracę, zwiększa bezpieczeństwo oraz znacząco poprawia jakość napraw silnika, skrzyni biegów i podwozia. Dostępne są trzy opcje w zakresie profesjonalnego czyszczenia części: Urządzenia wysokociśnieniowe, urządzenia do czyszczenia suchym lodem oraz systemy czyszczenia części. Oznacza to, że do każdego zanieczyszczenia w warsztacie samochodowym można znaleźć właściwe rozwiązanie.

Czyszczenie części za pomocą urządzenia wysokociśnieniowego

Urządzenia wysokociśnieniowe szczególnie nadają się do czyszczenia części pojazdu i silnika, takich jak głowice cylindrów, skrzynie biegów, osie i koła. Są one dobrym rozwiązaniem, jeśli stanowisko myjące jest już gotowe do działania i wszystkie pozwolenia budowlane i te związane z gospodarką wodną zostały już uzyskane.

Zwykle wyłącznie przeszkoleni pracownicy firmy motoryzacyjnej pracują przy stanowiskach myjących wykorzystywanych do czyszczenia części samochodowych. To znacząco zmniejsza ryzyko wypadków, co oznacza, że można zastosować również urządzenia wysokociśnieniowe z podgrzewaniem wody. W porównaniu do urządzeń na zimną wodę są w stanie dużo szybciej rozpuszczać tłuste i oleiste zanieczyszczenia. Pozwala to mocno zmniejszyć zużycie środków chemicznych, a co za tym idzie — koszty utrzymania.

Stacjonarne urządzenia wysokociśnieniowe

Nawet jeśli stanowisko myjące jest używane wyłącznie przez wyszkolony personel, technologia myjąca powinna być intuicyjna, aby wykluczyć możliwość błędów podczas obsługi. Stacjonarne urządzenie wysokociśnieniowe jest tutaj właściwym wyborem, szczególnie jeśli wymagana do tego przestrzeń jest dostępna. Jednostkę główną można umieścić w pomieszczeniu technologicznym, które nie jest dostępne dla wszystkich. Dzięki zastosowaniu osobnego terminala sterującego przy stanowisku myjącym można z łatwością aktywować różne wstępnie skonfigurowane programy mycia części samochodowych — bez ryzyka wypadków przy pracy. W zależności od wyposażenia do stacjonarnych urządzeń wysokociśnieniowych można zastosować wiele lanc spryskujących jednocześnie, co oznacza, że różni pracownicy mogą myć części w tym samym czasie. Dzięki temu można uniknąć zatorów w przypadku wysokiej przepustowości warsztatu. Z uwagi na ich krótszy czas przygotowania do pracy stacjonarne urządzenia wysokociśnieniowe są również zalecane tam, gdzie stanowisko myjące działa przez kilka godzin dziennie.

Mobilne urządzenia wysokociśnieniowe

Mniejsze warsztaty mogą zdecydować się na użycie mobilnych urządzeń wysokociśnieniowych do czyszczenia części samochodowych. Ich zaletą są kompaktowe rozmiary, ponieważ nie jest wymagane specjalne pomieszczenie techniczne. Jednakże przygotowanie urządzenia przenośnego do pracy zawsze wymaga więcej czasu. Ponadto istnieje pewne ryzyko wypadków spowodowanych leżącymi przewodami zasilającymi oraz wężami wody i wężami wysokociśnieniowymi.

Olej, gaz czy prąd?

Podczas wyboru odpowiedniej techniki czyszczenia powstaje pytanie, czy urządzenie wysokociśnieniowe powinno być wyposażone w palnik olejowy lub gazowy czy w elektryczny podgrzewacz wody. Aby odpowiedzieć na to pytanie należy wziąć pod uwagę infrastrukturę warsztatu — instalację elektryczną, gazową lub olejową oraz jej wydajność. Jeśli do podgrzewania wody stosowany jest gaz lub olej, w przypadku urządzeń stacjonarnych konieczne jest podłączenie do komina.

Szeroki wybór akcesoriów

Wybór akcesoriów do urządzeń zależy od planowanego zastosowania i pożądanego efektu czyszczenia. Lance pianowe, szczotki obrotowe, krótkie lance lub przystawki spryskujące o różnych kątach spryskiwania idealnie nadają się do czyszczenia części samochodowych. Ciśnienie i temperaturę wody można wygodnie regulować bezpośrednio na lancy lub urządzeniu wysokociśnieniowym w celu dostosowania tych parametrów do rodzaju zanieczyszczeń, aby móc łatwiej usuwać olej lub smar poprzez zwiększenie temperatury wody.

W razie konieczności: Środki czyszczące

W przypadku bardzo uporczywych zanieczyszczeń stosuje się dodatkowo środki czyszczące. Do uporczywych zanieczyszczeń zawierających olej i smar najlepiej nadają się silne zasadowe środki czyszczące. Środków kwasowych używa się do zanieczyszczeń mineralnych, takich jak osady wapienne lub zaprawa murarska.

Środki czyszczące nie powinny w żadnym stopniu wpływać na funkcjonowanie separatora cieczy lekkich lub separatora koalescencyjnego.

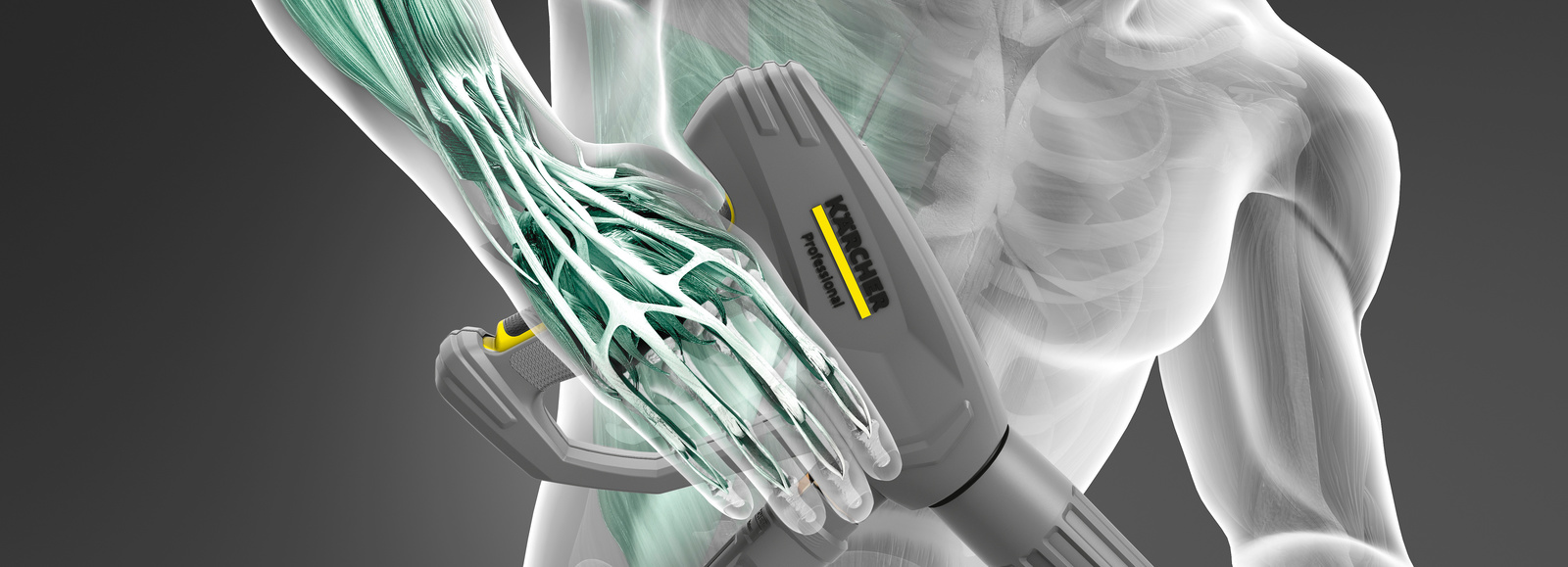

Ergonomia w czyszczeniu części

Niezależnie od tego, czy do czyszczenia części używane jest stacjonarne czy mobilne urządzenie wysokociśnieniowe, należy zwracać uwagę na ergonomię narzędzi i akcesoriów. Dzięki temu można zapobiegać urazom spowodowanym nadmiernym, ciągłym wysiłkiem. To pozwoli również uniknąć objawów zmęczenia, które zwiększają możliwość wystąpienia błędów, a co za tym idzie — urazu.

Wybierając pistolet wysokociśnieniowy, należy szukać modeli ergonomicznych, na przykład takich, które wykorzystują siłę odrzutu strumienia wysokociśnieniowego w celu zmniejszenia do minimum wymaganej siły uchwytu spustu i przełącznika czuwakowego. Automatyczne bębny do węży, które eliminują wysiłek związany ze zwijaniem i rozwijaniem węży, również są bardzo przydatne. Ponadto znacząco zmniejszają ryzyko potknięcia i umożliwiają wydajną pracę. Bębny do węży, szczególnie te wyposażone w szybkozłączki do zmiany lanc, znacznie przyspieszają podłączanie i odłączanie.

„Stojak do mycia” również zmniejsza nakład pracy związany z czyszczeniem części. Umożliwia ich przymocowanie, aby nie ruszały się podczas mycia wysokociśnieniowego. Dobre stojaki do mycia mają również regulację wysokości. Oznacza to, że można je dostosowywać do idealnej wysokości roboczej. „Wysięgniki sufitowe” również ułatwiają pracę i zwiększają bezpieczeństwo, szczególnie gdy są zamontowane nad stojakiem do mycia. Prowadzą one wąż wokół czyszczonego obiektu z centralnego punktu na suficie, co eliminuje potrzebę ciągnięcia lub trzymania ciężkiego węża.

Czyszczenie części suchym lodem

Czyszczenie suchym lodem to skuteczny proces polegający na rozpylaniu cząstek, który można stosować do łagodnego usuwania uporczywych zanieczyszczeń z różnych materiałów. W ostatnich latach metoda ta dowiodła swojej skuteczności na złożonych i delikatnych elementach, szczególnie w warsztatach samochodowych. Dlatego używa się jej coraz częściej do wszystkiego od czyszczenia tapicerki w samochodach po czyszczenie komór silnika i prace remontowe na zabytkowych samochodach. Główną zaletą tej techniki jest to, że nie pozostawia żadnych pozostałości, takich jak woda ściekowa bądź resztki środków chemicznych.

Jak to działa?

Czyszczenie suchym lodem jest podobne do tradycyjnych metod piaskowania, ale jest delikatniejsze. W pojemniku magazynowym urządzenia do czyszczenia suchym lodem przechowywane są pellety suchego lodu, których rozmiar wynosi od 1 do 4 milimetrów. Podczas pracy są przenoszone za pomocą jednostki dozującej do pistoletu spryskującego i dyszy, gdzie następuje ich przyspieszenie do maksymalnej prędkości 150 m/s przy użyciu sprężonego powietrza. Prędkość uwalniania pelletów można kontrolować ciśnieniem sprężonego powietrza, które można ustawić na wartość od 0,7 do 10 barów, a także poprzez użycie wymiennych, wysokowydajnych dysz na pistolecie. Gdy pellety suchego lodu uderzają o czyszczoną powierzchnię, zanieczyszczenia kurczą się w wyniku bardzo niskiej temperatury (-79°C) i kruszeją. Powstają naprężenia termiczne i zanieczyszczenia lub powłoki odrywają się od powierzchni. Kolejne pellety uderzające o powierzchnię całkowicie usuwają zanieczyszczenia w wyniku siły ścierającej. Podczas tego procesu CO2 natychmiastowo zmienia swój stan skupienia w gazowy i zwiększa objętość 400-krotnie — proces znany jako sublimacja. To również powoduje zdzieranie zanieczyszczeń lub powłok z powierzchni. Jedyną pozostałością po czyszczeniu są usunięte zanieczyszczenia w postaci suchej. Można je z łatwością zamieść i oddać do utylizacji odpadów (niebezpiecznych).

Różne opcje czyszczenia suchym lodem

Ponieważ w procesie czyszczenia suchym lodem nie używa się wody, takie elementy jak części silnika czy elementy elektryczne nie muszą już być demontowane lub osobno zabezpieczane. To pozwala oszczędzać zarówno czas i pieniądze. Jeśli czyszczenie suchym lodem jest stosowane prawidłowo, nie uszkadza powierzchni, co ma nieraz miejsce w przypadku innych metod. To całkowicie eliminuje potrzebę drogiej obróbki powierzchni, która jest często konieczna po piaskowaniu. Czyszczenie suchym lodem zapobiega również odkształceniom termicznym, gdyż powierzchnia jest schładzana jedynie do 5°C i nigdy nie przekracza 20°C. Metoda ta stanowi nawet rozwiązanie w przypadku zadań, które uprzednio były niemożliwe lub były bardzo czasochłonne, np. usuwanie pozostałości gum do żucia lub tłustych plam. Jeśli chodzi o pielęgnację pojazdu, umożliwia dokładne wyczyszczenie deski rozdzielczej, dywaników, paneli, a także wnętrza silnika.

Organizacja pracy

Pomimo łatwości użytkowania podczas czyszczenia suchym lodem należy upewniać się, że pellety suchego lodu są świeże. W innym razie wydajność czyszczenia może znacząco spaść, a pellety sublimują do gazu. Nawet w odpowiednich lodówkach można je przechowywać tylko przez kilka dni. Z tego względu pellety suchego lodu wyprodukowane w dużych prasach hydraulicznych zwanych peletyzatorami należy zużyć niezwłocznie po dostarczeniu. Organizacja pracy w warsztacie samochodowym wymaga zatem odpowiedniej koordynacji, ponieważ nie można pozwolić sobie na opóźnienia ani utratę jakości czyszczenia części.

Nowe rozwiązania

Jednakże na rynku dostępne jest już urządzenie do czyszczenia suchym lodem, które samo produkuje suchy lód w wymaganej ilości podczas procesu czyszczenia. Pod kątem logistyki wymagane są tylko dwie rzeczy: Płynny CO2 jako surowiec — który można przechowywać w butli na urządzeniu bez żadnych strat — oraz źródło sprężonego powietrza lub mocna sprężarka. Dlatego urządzenie idealnie nadaje się do wszystkich, większych i mniejszych, warsztatów samochodowych.

Szkolenie

Chociaż suchy lód jest bardzo prosty w użyciu, czego można szybko się nauczyć na kursach szkoleniowych, metoda wiąże się z określonymi zagrożeniami dla zdrowia, których należy uniknąć. Po pierwsze użytkownik potrzebuje pełnego kombinezonu ochronnego oraz hełmu z przyłbicą w celu ochrony przed wyrzucanymi w powietrze cząstkami zanieczyszczeń. Po drugie bardzo ważna jest też ochrona narządu słuchu. Przepływ mocno sprężonego powietrza wraz z sublimacją CO2 generują bardzo wysokie poziomy hałasu. Z tego względu czyszczenia suchym lodem nie należy przeprowadzać na zewnątrz, ponieważ to narazi bezpośrednio sąsiadujące budynki na znaczący hałas. Najlepiej, gdy proces ten jest przeprowadzany w specjalnych, dźwiękoszczelnych i wentylowanych halach.

Ochrona środowiska

Dodatkowy wydatek związanych z czyszczeniem suchym lodem może być opłacalny dla warsztatów, które muszą płacić wysoką cenę za ścieki. Ponieważ proces praktycznie nie generuje żadnych odpadów, można znacząco ograniczyć koszty utrzymania separatorów oleju i separatorów koalescencyjnych. Czyszczenie suchym lodem zatem szkodzi środowisku w dużo mniejszym stopniu niż inne metody. Nawet CO2 wymagany do procesu jest produktem ubocznym z przemysłu chemicznego lub elektrowni, więc jego produkcja specjalnie na potrzeby czyszczenia suchym lodem nie jest konieczna.

Czyszczenie suchym lodem

Czyszczenie suchym lodem to skuteczny proces polegający na rozpylaniu cząstek w celu usuwania warstw uporczywych zanieczyszczeń z szeregu materiałów. Metoda ta okazała się również skuteczna w warsztatach samochodowych, szczególnie na złożonych i delikatnych powierzchniach — od czyszczenia tapicerki w samochodach po czyszczenie komór silnika i prace remontowe na zabytkowych autach. Główną zaletą tej techniki jest to, że nie pozostawia żadnych pozostałości, takich jak woda ściekowa bądź resztki środków chemicznych.

Systemy i urządzenia do mycia części

Oprócz urządzeń wysokociśnieniowych i urządzeń do czyszczenia suchym lodem, swoją użyteczność w warsztatach samochodowych w zakresie czyszczenia części silników, skrzyni biegów oraz układu napędowego potwierdziły systemy i urządzenia do czyszczenia części. Dzielą się ona na ręczne urządzenia do czyszczenia części i automatyczne systemy do czyszczenia części.

Ręczne czyszczenie części

Urządzenia ręczne składają się ze zbiorników wykorzystujących zamknięty obieg środków czyszczących. Po włączeniu urządzenia środek czyszczący jest pompowany za pomocą pompy elektrycznej przez szczotkę myjącą podłączoną do węża, co umożliwia łatwe czyszczenie zanieczyszczonych i tłustych części silnika i przekładni. Część jest następnie czyszczona ręcznie za pomocą szczotki wypełnionej płynem. Płyn spływa ze zbiornika do filtra, skąd jest znowu pompowany do szczotki myjącej. Po zakończeniu czyszczenia część można pozostawić w zbiorniku na kilku minut, aby ociekła. Następnie część jest gotowa do bezpośredniej instalacji.

Zaletą tego systemu są bardzo niewielkie straty środka czyszczącego. Można spodziewać się jedynie strat związanych z parowaniem, które można z łatwością wyrównywać przez dolewanie środka od czasu do czasu. . Dzięki specjalnym koszykom do mycia i małym, zagiętym szczotkom myjącym możliwe jest nawet czyszczenie małych części. Do tego celu niektóre urządzenia są wyposażone w regulowany kran, z którego zamiast ze szczotki myjącej wypływa płyn myjący. To ułatwia czyszczenie najdrobniejszych części samochodowych.

Biologiczne środki do mycia części

Zależnie od częstotliwości mycia części środki czyszczące w urządzeniach do mycia części wymagają regularnej wymiany. Jest to rozwiązanie drogie i czasochłonne, ponieważ oznacza to konieczność utylizacji nawet 100 litrów detergentu. W nowoczesnych systemach do mycia części środek czyszczący jest biologicznie oczyszczany w zbiorniku magazynującym systemu do mycia części. Proces ten polega na przepływie zanieczyszczonego środka czyszczącego przez znajdującą się pod zbiornikiem fizelinę, na której inokulowano specjalne bakterie. Bakterie odłączają się od fizeliny i wykorzystują enzymy do rozkładu olejów i smarów w środku czyszczącym. Po około 12 godzinach otrzymujemy w pełni zregenerowany środek. Proces ten można przyspieszyć, jeśli zbiornik jest wyposażony w automatycznie sterowany układ grzewczy. Ma to dodatkową zaletę: Ciepły środek czyszczący szybciej rozpuszcza oleje, smary i woski z zanieczyszczonych części samochodowych.

Stojaki do mycia ręcznego z biologicznym cyklem czyszczenia to idealne rozwiązanie dla mniejszych warsztatów, w których czyszczenie części odbywa się tylko od czasu do czasu. Ponieważ urządzenia są wyposażone w kółka samonastawne, można ich używać wszędzie tam, gdzie są potrzebne. Co więcej charakteryzują się niskimi kosztami utrzymania.

Automatyczne czyszczenie części

W dużych warsztatach samochodowych o wysokiej przepustowości czyszczenie części musi być szybkie i wydajne. Automatyczne systemy czyszczenia części pomagają osiągnąć wymaganą przepustowość napraw. Podobnie jak w przypadku mycia ręcznego części najpierw umieszcza się w koszu. Następnie zbiornik myjący jest hermetycznie zamykany pokrywą i można rozpocząć proces czyszczenia. Analogicznie do zmywarki do naczyń — części są myte za pomocą obrotowych dysz wysokociśnieniowych i specjalnych środków czyszczących. W niektórych urządzeniach kosz obraca się nad nieruchomymi dyszami. W zależności od rodzaju i rozmiaru systemu czyszczenia części temperaturę, ciśnienie dysz i długość procesu mycia można regulować za pośrednictwem programów myjących. W przypadku bardzo uporczywych zanieczyszczeń używa się również specjalnych substancji chemicznych w połączeniu z bardzo wysokimi temperaturami do 80°C. Dostępne są uniwersalne lub specjalistyczne środki czyszczące do każdego rodzaju zanieczyszczeń. System czyszczenia części powinien zapewniać jak najprostsze zastosowanie i regulację środków czyszczących, aby zapobiec nieprawidłowemu lub nadmiernemu dozowaniu.

Zalety automatycznego czyszczenia części:

Duże systemy czyszczenia części samochodowych są w stanie zapewnić mycie ponad 100 kilogramów części w jednym cyklu, natomiast ich niska krawędź załadowcza sprawia, że czynność ta nie jest szkodliwa dla pracowników. Dzięki temu automatyczne czyszczenie części jest bardzo wydajne. Rozwiązanie jest szczególnie oszczędne dla firm, w których czyści się kilkaset kilogramów części samochodowych na dzień. W odniesieniu do amortyzacji warto w szczególności rozważyć kwestię regularnej utylizacji środka czyszczącego i konserwacji systemu czyszczenia części, na przykład wymiany filtrów i czyszczenia zbiornika. W celu wydłużenia okresu eksploatacji środka czyszczącego niektóre systemy czyszczenia części mogą być wyposażone w „skimer”. Skimer transportuje wszelki olej unoszący się na środku czyszczącym do zbiornika na olej. Olej oddzielony w ten sposób można następnie utylizować w dużo mniejszych ilościach.

Czyszczenie części z użyciem ultradźwięków

Czyszczenie ultradźwiękowe jest szczególnie przyjazną dla środowiska metodą czyszczenia części. Proces ten polega na umieszczeniu zanieczyszczonych części w łagodnym, ciepłym środku czyszczącym i wystawieniu ich na ultradźwięki o wysokiej częstotliwości. To powoduje powstawanie miliardów pęcherzyków kawitacyjnych w płynie, które implodują i zdzierają zanieczyszczenia z powierzchni części. Metoda ta zwykle nie przewiduje stosowania agresywnych środków chemicznych ani dodatków mechanicznych. W ten sposób można usunąć nawet zanieczyszczenia wrośnięte w niewielkie porowate powierzchnie. Jednakże sposób ten nie działa bez udziału żadnych środków chemicznych. W celu zwiększenia skuteczności czyszczenia niektórzy producenci oferują specjalne środki do płukania. W połączeniu z układem grzewczym kąpieli ultradźwiękowej można znacząco skrócić czas całego procesu. Może to być szczególnie ważne, szczególnie dla warsztatów o wysokiej przepustowości napraw.

Duże, ultradźwiękowe kąpiele myjące umożliwiają czyszczenie całych części silników oraz kół. Do tego celu urządzenia te dysponują pojemnością kilkuset litrów. W przypadku dużych urządzeń części są zwykle ładowane za pomocą podnośnika hydraulicznego. Pozwala to na opuszczenie kosza zawierającego części do kąpieli ultradźwiękowej i podniesienie ich ponownie po zakończeniu czyszczenia. Wodę myjącą można użyć do około 400 cykli czyszczenia. Chociaż po procesie części są bardzo czyste, zaleca się ich opłukanie czystą wodą na „stojaku do płukania” w celu usunięcia wszelkich pozostałości wody myjącej.

Małe urządzenia do kąpieli ultradźwiękowych o pojemności około 10 litrów okazują się szczególnie przydatne w warsztatach samochodowych. Używa się ich do czyszczenia małych elementów, takich jak wtryskiwacze lub, w przypadku zabytkowych samochodów, części gaźnika. Często też stosuje się je do mycia narzędzi ręcznych pokrytych olejem. To znacząco zwiększa bezpieczeństwo pracy.